Aufgabe

der Doppelbogenkontrolle ist es, zwei oder mehrere übereinanderliegende Bogen oder Blätter zu erkennen.

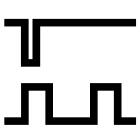

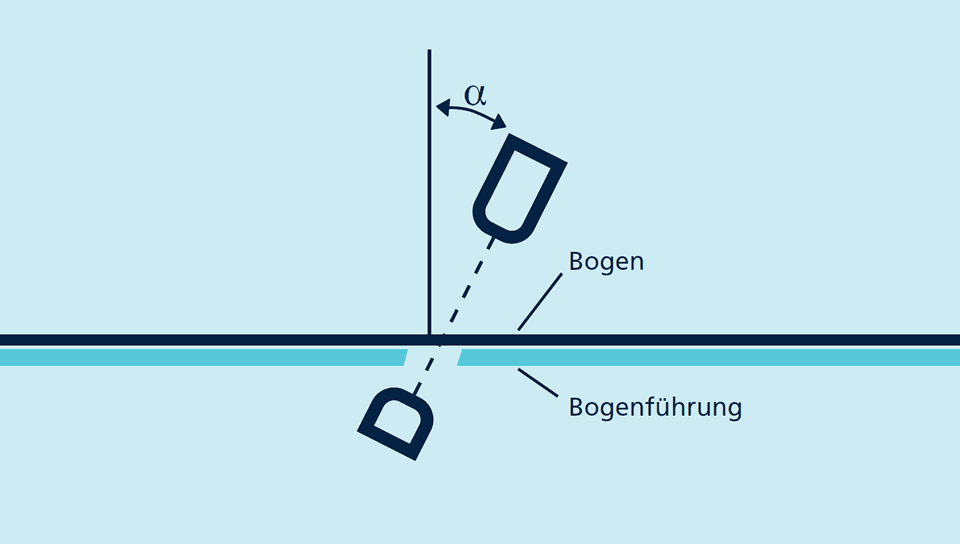

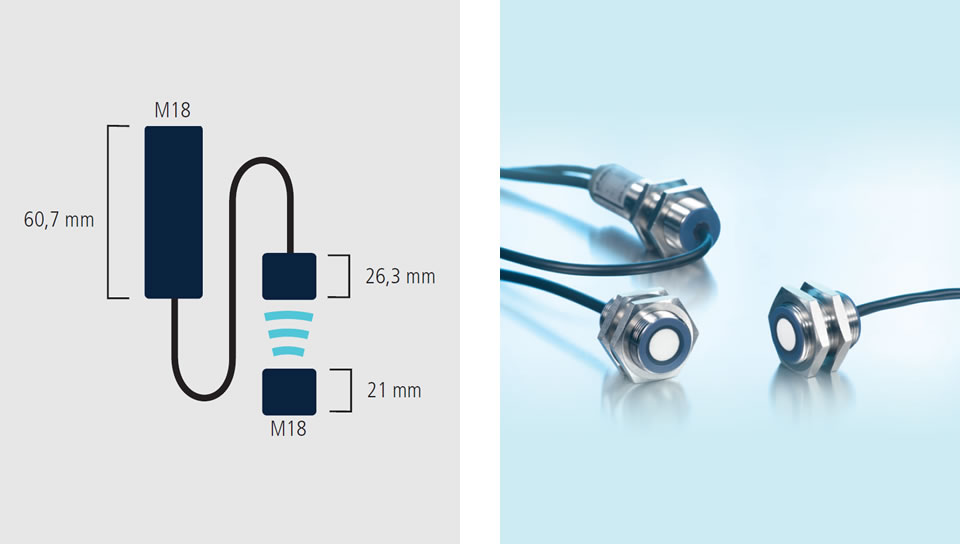

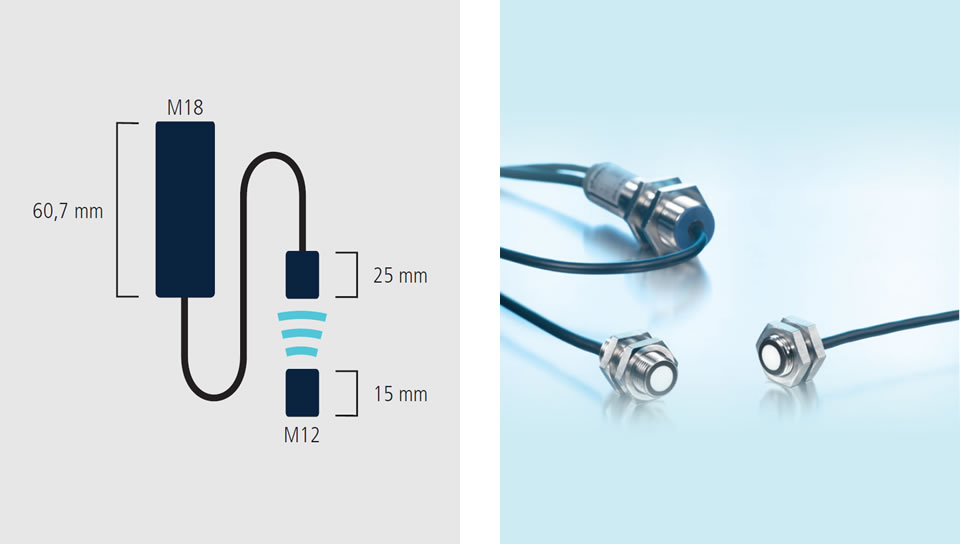

Das Funktionsprinzip

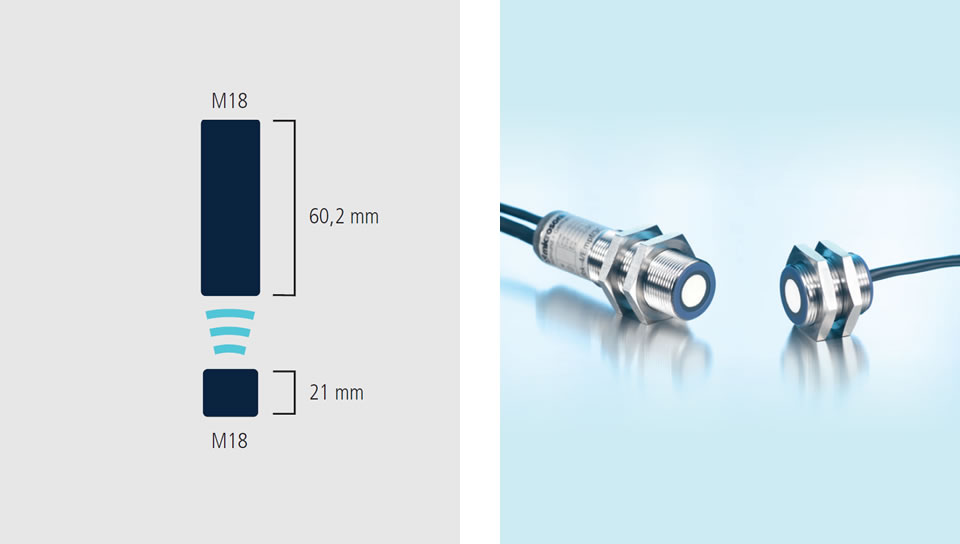

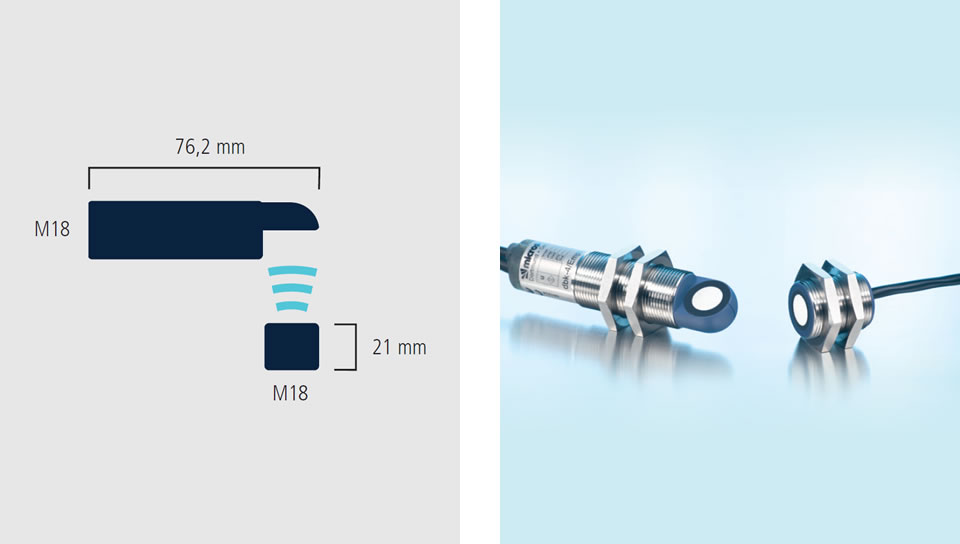

Ein hochfrequenter Ultraschallsender strahlt von der unteren Seite gegen den Bogen. Das ausgestrahlte Signal regt das Material zu Schwingungen an. Diese bewirken die Ausbreitung einer sehr kleinen Schallwelle auf der anderen Seite des Bogens, die vom gegenüberliegenden Ultraschallempfänger ausgewertet wird. Bei übereinanderliegenden Bogen („Doppelbogen“) ist das Signal so abgeschwächt, dass es kaum noch zum Empfänger gelangt.

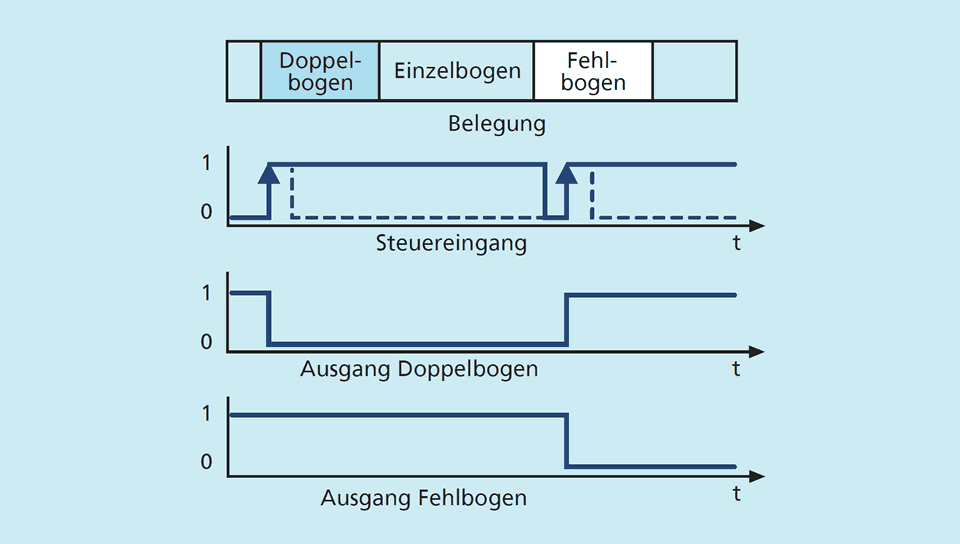

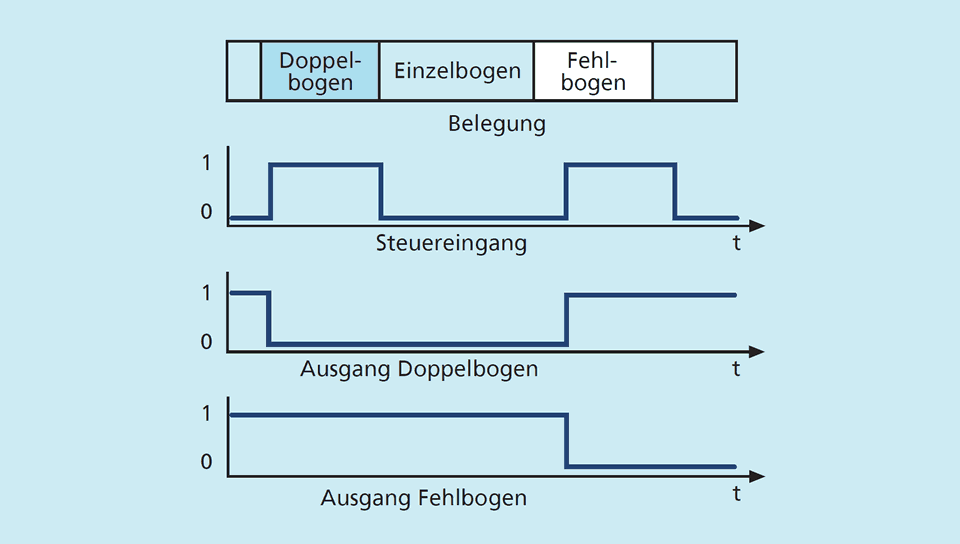

Die dbk+4 erkennt Fehl-, Einzel- und Doppelbogen.

Funktionsprinzip

Die Arbeitsbereiche

Die neue dbk+4 Doppelbogenerkennung hat 3 Steuereingänge, über die 3 Arbeitsbereiche angewählt werden können. Der Standard-Arbeitsbereich deckt den Grammaturbereich von 20 g/m2 bis 1.200 g/m2 ab. Sehr dünne Materialien wie Bibeldruckpapier mit Flächengewichten von weniger als 20 g/m2 werden mit der Einstellung „Dünn“ abgetastet.

Für Kartonagen und Feinstwellpappen steht die Einstellung „Dick“ zur Verfügung. Die Arbeitsbereiche können im laufenden Betrieb umgeschaltet werden. Sie benötigen kein Teach-in auf das abzutastende Material.

Bleiben alle 3 Steuereingänge unbeschaltet, arbeitet die dbk+4 im Standard-Arbeitsbereich. Hiermit lässt sich bereits ein sehr breites Materialspektrum abtasten.

Teach-in

Für Materialien, die nicht mit einem der 3 Arbeitsbereiche abgetastet werden können, steht zusätzlich die Teach-in-Funktion zur Verfügung. Ein Material wird eingelernt, indem ein Einzelbogen in die Doppelbogenkontrolle eingelegt wird. Anschließend ist der Steuereingang C3 für mindestens 3 Sekunden auf High-Pegel zu legen. Materialien mit Inhomogenitäten sollten während des Einlernvorgangs bewegt werden, damit die dbk+4 diese Inhomogenitäten erfassen kann.

Ein erfolgreicher Teach-in-Vorgang wird durch eine grüne LED angezeigt. Jetzt kann das Material abgetastet werden.

Mit dem Teach-in kann von dünnem Washi (Japanpapier) bis zu mit einem Wasserfilm verklebten Wafern abgetastet werden.

Einsatzmöglichkeiten der dbk+4:

- Batteriezellenfertigung

- Bogendruckmaschinen

- Zusammentragmaschinen

- Falzmaschinen

- Papierverarbeitungsmaschinen

- Fertigung von Solarzellen und Silizium-Wafern

- Etikettenverarbeitung

- Leiterplattenfertigung